Какие преимущества имеет лазерная резка металла перед другими методами обработки?

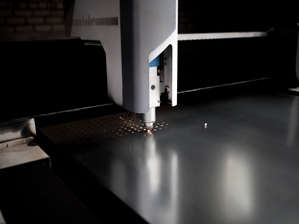

Лазерная резка металла – термическая технология обработки заготовки с помощью сфокусированного лазерного луча. Благодаря сильному нагреву происходит плавление и испарение материала в области соприкосновения лазера. Кромка реза отличается чистотой и гладкостью. Лазерная резка позволяет получать фигурные металлические детали. При этом такой тип обработки не приводит к деформации тонкие заготовки. За счет точной фокусировке луч не рассеивается по металлической поверхности, что позволяет осуществлять рез цветного металла и антикоррозийной стали у которых наблюдаются высокие отражающие свойства.

В сравнении с другими методами обработки металла лазерная резка отличается высокой точностью. Это позволяет получать детали со сложной конфигурацией, декоративные элементы и дизайнерские изделия. Малая площадь сечения лазера способствует минимальному количеству отходов. Высокая скорость резки до 60 м/ч позволяет в сжатые сроки выполнять большой объем работ.

Главные преимущества лазерной резки

Основные преимущества лазерной резки:

- незначительная ширина реза;

- отсутствие физического контакта с заготовкой;

- аккуратная и ровная кромка, не требующая дополнительной обработки;

- возможность выполнять фигурную резку;

- можно обрабатывать тонкие и хрупкие металлы;

- высокая производительность;

- низкий уровень шума;

- минимальное количество отходов;

- автоматизация процесса.

Отличительные особенности лазерной резки в сравнении с другими методами обработки

Для лазерной резки металла имеется ограничение – максимальная толщина металла до 20 мм. Рабочим телом является главная часть лазерной установки. С ее помощью генерируется поток фотонов, которые оказывают воздействие на металлическую заготовку. Источником энергии выступает импульсная/дуговая лампа или лазерный диод.

Установки лазерной резки с ЧПУ обрабатывают большие металлические заготовки с точностью до 0.005 мм. За счет исключения человеческого фактора минимизируется количество брака. Контроль над процессом резки выполняет программный блок. Высокая эффективность обработки заготовки обеспечивается настройкой фокуса в автоматическом режиме. Благодаря теплообменникам поддерживается необходимая температура агрегата. Подача газа в область реза происходит с помощью клапанных механизмов.

Оборудование для лазерной резки – специальные станки, обеспечивающие сфокусированный луч с высокой плотностью. Из-за сильного теплого воздействия материал плавится и испаряется. Далее металлическая заготовка разрезается. В сравнении с другими методами обработки металла лазерная резкая является наиболее предпочтительней. Резка лазером считается инновационным способом обработки металла. Благодаря высокой скорости и короткому рабочему циклу она пользуется повышенным спросом. Из-за отсутствия физического контакта с материалом исключается его повреждение. Современное автоматизированное лазерное оборудование позволяет адаптироваться под разные типы металла. Достигается узкий рез при высоком качестве.

Газовая резка позволяет разрезать толстый металл до 40 мм, не требующий прецизионной обработки. Данная технология резки не влечет за собой существенных затрат, но может привести к термической деформации заготовки, неаккуратному месту реза и повышенному расходу материала. При этом скорость проведения работ находится на низком уровне.

Плазменная резка имеет сходство с газовой резкой, но ее точность и скорость намного выше. Она идеально подходит для обработки заготовок средней толщины. При резке тонких листов наблюдается повышенная термическая деформация. Также плазменная резка отличается большим расходом газа, что делает ее затратной.

Главное преимущество обработки металла, толщиной до 20 мм, с помощью лазера перед другими методами, заключается в точности, скорости и высоком качестве выполненной работы. Обрабатываемая деталь не повреждается, поэтому не потребуется дополнительно выполнять полировку и проводить разные технологичные процедуры. С помощью лазерных резаков удается осуществлять обработку заготовок любой сложности. Изображение для резки загружается в систему управления. Оператор указывает нужные размеры и параметры обработки детали. В результате обеспечивается оптимизация рабочего процесса и повышается производительность труда. При работе лазерного станка не выделяются опасные для здоровья вещества. Отсутствие пыли во время обработки обеспечивает чистоту на производственных объектах.