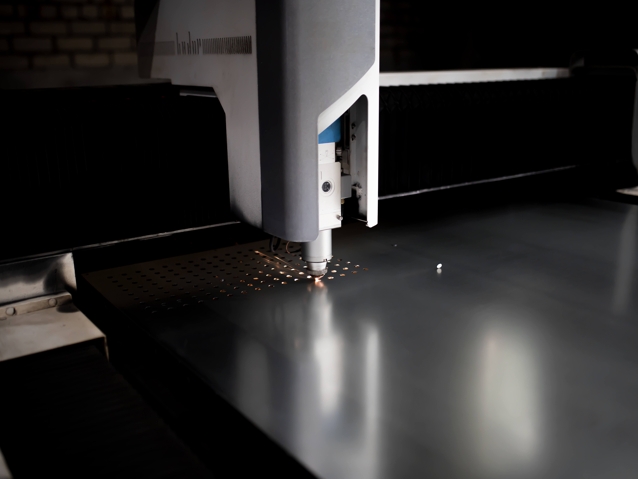

Как работает станок лазерной резки металла

Метод лазерной резки металла основан на разогреве поверхности в определенном месте изделия выше температуры, при которой плавится его материал. Оборудование, предназначенное для такой работы, называют лазерным станком.

Станок генерирует луч света, "проводит" его через систему линз, ради многократного усиления мощности и фокусирует в нужной точке. Оборудование с ЧПУ для раскроя листового металла используют девять из десяти механических цехов и производств, занятых массовым выпуском продукции из нержавеющей стали, алюминия и цветных сплавов. Аппараты этого типа раскраивают заготовки толщиной от 0,5 до 4 мм с высокой скоростью и точностью, близкой к идеальной. О том, как работает станок лазерной резки металла, подробно рассказываем в статье.

Общий принцип действия

Как было сказано, установка для лазерной резки работает по принципу создания и направления светового луча на изделие. Сфокусированный луч может не только ровно рассечь лист металла, но и просверлить его, и нанести гравировку в точности по электронному макету.

Лазерный станок для резки металла работает по такому принципу:

- Генерация высокоинтенсивного излучения. В аппарате имеется лампа, от которой исходит мощный поток света. Линзы увеличивают его мощность и направляют туда, где предстоит резать материал.

- Фокусировка света в одной точке и управление перемещениями. Рабочий орган станка передвигается над изделием и фокусирует узкий луч так, как было запрограммировано оператором. Координатный стол также двигается под управлением компьютера.

- Резка листа. Высокоинтенсивный поток света сильно разогревает металл, тот плавится и испаряется. На этом участке появляется чистая, ровная линия или отверстие.

- Контроль качества. В процессе обработки металлической заготовки блок компьютерного управления следит за мощностью и скоростью движения луча, что позволяет получить качественный результат.

Основные плюсы использования станка для лазерной резки металла на производстве — это быстрое получение ровных линий реза и снижение количества отходов.

Как устроено оборудование для лазерной резки с ЧПУ

Станок состоит из шести основных частей с различными функциями: координатного стола, летающей оптики, лазерной лампы, вспомогательных устройств и системы управления. Все эти части работают в согласовании между собой. Рассмотрим каждый из модулей.

Координатный стол — поверхность, на которую укладывают раскраиваемый лист. Стол называется координатным, потому что отвечает за точность расположения изделия в трехмерном пространстве. Правильно выставленные координаты обеспечивают точность раскроя и сверления.

Летающая оптика — набор зеркал и линз, взаимное расположение которых позволяет направлять и фокусировать свет так, как нужно для выполнения операции обработки. Модуль с зеркалами и линзами парит над координатным столом в трех направлениях согласно программе.

Лазерная лампа — деталь, генерирующая высокоинтенсивное излучение. Луч этой лампы идет к зеркалам и линзам, а затем попадает на заготовку.

Вспомогательные устройства — все то, что регулирует работу оборудования, делает его отказоустойчивым и способным выдавать качественный результат. Например, это система снижения температуры лазерной лампы, вентиляторы для отведения дыма и испаренного металла, модули автоматической смены инструментов и перемещения металлического листа.

Система управления — "мозг" станка для лазерной резки. Контроллер задает траекторию летающей оптики, выставляет стол с заготовкой в нужное положение, отслеживает качество линии реза.

Чтобы вышеописанные модули станка работали как одно целое, необходим грамотно разработанный электронный макет, постоянное охлаждение изделия, правильное соотнесение мощности луча с толщиной и другими параметрами листа, а также учет допусков, предусмотренных в конкретном чертеже.

Особенности лазерного раскроя популярных видов металла

Предприятие, располагающее оборудованием для резки лазером с компьютерным управлением, принимает заказы на раскрой листовой нержавеющей стали, алюминия и дюралюминия, титана, латуни и бронзы, а также круглого трубного проката.

Резка очень прочного и быстро окисляющегося титана происходит с применением газовой смеси с точно подобранным соотношением ингредиентов: аргона, гелия, кислорода. Титан прилипает к пилам, используемым при механической резке, но не прилипает к световому лучу, что делает раскрой лазером удачным способом его обработки.

Резка круглой трубы толщиной 3-30 мм требует обеспечения максимально ровной кромки. Поэтому проектный допуск не превышает 0,05 мм. Линии реза получаются точно такими, какими были описаны в технической документации.

.jpg)

Почему лазерная резка — удачная технология обработки листового металла?

- Скорость реза — до 25 метров в минуту.

- Линии получаются исключительно аккуратными, не требуют постобработки — в том числе, когда контур реза сложный.

- Образуется мало отходов, а стружка вообще отсутствует.

- Не нужно жестко фиксировать лист: станок способен работать по минимально закрепленному изделию благодаря бесконтактному воздействию.

- Можно обрабатывать довольно тонкие листы, иметь дело с хрупкими или, наоборот, довольно толстыми (4 мм) металлами.

- Управлять станком с ЧПУ несложно, ему не требуются приспособления для смачивания рабочей зоны и сборки отходов.

Важно понимать, что различные преимущества этой технологии удается оценить только в том случае, если оператор неукоснительно следует методике работы со станком. При отклонении от технологии на кромке может образоваться облой — кусочки расплавленного металла. Появление облоя потребует проведения механической постобработки изделия. Это дополнительная операция, которая увеличивает срок исполнения заказа. Кроме того, обточка облоя портит геометрию заготовки, приводит к накоплению отходов и не оптимальному расходу металла, увеличивает процент брака.